Введение В настоящее время листоштамповочное производство располагает прогрессивным оборудованием и новыми способами листовой штамповки. Однако многие из этих способов имеют один существенный недостаток – не могут быть использованы без наличия дорогостоящей специальной или даже универсальной оснастки, изготовленной из дефицитных инструментальных сталей рабочими высокой квалификации.

Этот недостаток отсутствует при изготовлении деталей в штампах, где использована эластичная среда. Оснастка, в которой использована эластичная среда, значительно дешевле (часто в десятки раз), чем специальные или универсальные жесткие штампы.

До недавнего времени этот способ не находил широкого применения, так как в качестве эластичной среды избиралась резина различных сортов. Ввиду низких механических свойств резины получать детали высокого качества не удавалось (как правило, их доделывали вручную). Резина неспособна выдерживать многократные высокие нагрузки, имеет недостаточное сопротивление разрыву, разрушается под действием различгых смазочных масел и эмульсий.

В 1960-х годах положение существенно изменилось. В связи с бурным развитием химии и производства новых синтетических материалов – адипренов, авотанов, вулкаланов, прексоланов, полиуретанов, появилась реальная возможность широко использовать эластомеры в листоштампововочном производстве в качестве рабочих частей штампов.

В штамповой оснастке для изготовления матриц, пуансонов, съемников, буферов, прижимов и других деталей применяют литьевой полиуретан марок СКУ-7Л, СКУ-ПФЛ, не требующий дополнительной вулканизации. Полиуретан этих марок легко поддается всем видам обработки резанием.

Особенности полиуретана:

- сочетание пластичности с твёрдостью;

- высокое сопротивление истиранию;

- высокое сопротивление на разрыв – раздир;

- способность выдерживать высокую нагрузку сжатия (до 25-30 кг / мм2);

- высокая стойкость при ударных нагрузках;

- стойкость к действию масел, разбавленных кислот и других веществ.

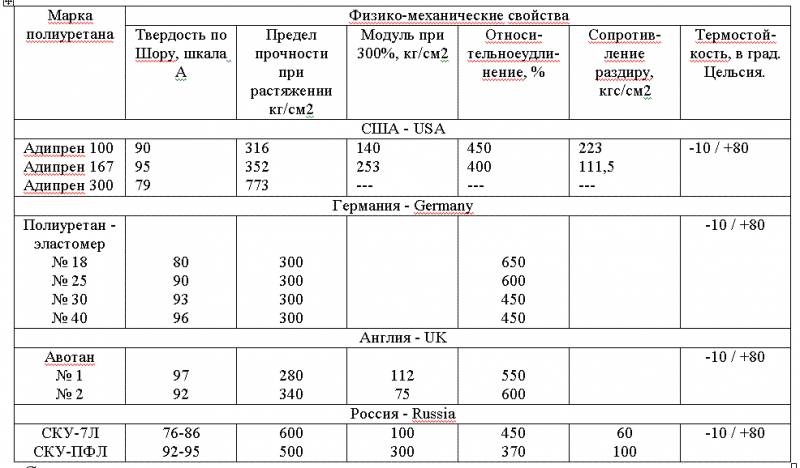

В табл. 1 даны физико-механические свойства основных эластомеров типа полиуретанов, применяемых в листоштамповочном производстве США, Германии, Великобритании, России.

Таблица 1

Физико-механические свойства основных эластомеров типа полиуретанов, применяемых в листоштамповочном производстве США, Германии, Великобритании, России.

Сравнительные характеристики резины и полиуретана:

Плотность резины 1,37, цена техпластины МБС 43,2р./кг.; плотность полиуретана 1,259; расчетный размер:500*500*45мм. СКУ-7Л = 14,1 кг = 5063руб.; МБС = 15,4 кг = 665руб., ценовая разница - в 7,6 раз, а стойкость полиуретана в несколько сотен раз выше стойкости резины.

Преимущества и технологические возможности штампов с применением элементов из полиуретана.

Основными преимуществами таких штампов являются их низкая стоимость(2 – 10% от стоимости соответствующих специальных стальных штампов), простота изготовления и универсальность. Применение полиуретана в штампах расширяет технологические возможности штамповки. Например, благодаря свойству полиуретана не повреждать поверхность штампуемой детали его можно использовать в штампах для формоизменения металлов, имеющих рисунок или покрытия различных видов. Полиуретан способствует созданию в замкнутом объеме высокого давления, что позволяет применять его для вырубки и пробивки. В штампах с деталями из полиуретана можно штамповать сферические, конические и другие детали сложной формы, которые трудно получить на обычных штампах.

Если на обычном штампе изготовляют деталь из листа одной толщины, то на штампе с элементами из полиуретана можно получить детали различных толщин. Благодаря несжимаемости полиуретана применение его в гибочных штампах обеспечивает получение деталей более точной формы и с малыми радиусами изгиба. Это объясняется тем, что реактивные силы, возникающие в процессе гибки, равномерно распределяются по всем поверхностям, с которыми соприкасается полиуретан, при этом значительно уменьшается упругая отдача.

Штампы с элементами полиуретана применяют для выполнения следующих операций: вырубки по контуру; пробивки отверстий и пазов; вырубки по контуру с одновременной пробивкой пазов, отверстий, совмещая эти операции с формовкой рифтов, пуклевок; вытяжки, чеканки и гибки.

На рис. 1 дана классификация процессов и операций, выполняемых в штампах с использованием полиуретана в зависимости от характера деформаций.

Рисунок 1

Особенности вырубки и пробивки деталей из листа. В процессе вырубки и пробивки в штампе с элементами из полиуретана в заготовке возникает сложное напряженно-деформированное состояние: изгиб, растяжение, и срез. Определяющей деформацией является срез. При вырубке и пробивке большое значение имеет скорость деформации. Большая скорость обеспечивает лучшую поверхность среза и меньшее утонение по контуру или отверстию штампуемой детали. Число ходов пресса может достигать 200 ударов в минуту.

Следует отметить, что величина перемычек между вырубаемыми деталями при вырубке в штампах с полиуретановыми матрицами больше, чем при вырубке в инструментальных штампах. Конструктивные рекомендации по применению полиуретана. В штампах для вырубки, пробивки, формовки и гибки применяют эластичную полиуретановую матрицу. Вытяжку производят по двум схемам: эластичный пуансон с жесткой матрицей, эластичная матрица с жестким пуансоном.

Использование полиуретана вместо резины и пружин в съемниках и прижимах дает значительные преимущества. При этом достигается большее и более равномерное давление при меньшей деформации.

Для обеспечения долговечности полиуретановые детали штампа не должны деформироваться больше чем на треть их высоты. Стойкость полиуретановых деталей штампа повышается при правильном применении и эксплуатации. Например, острые кромки металлического пуансона могут повредить поверхность полиуретановой матрицы. Такое же повреждение могут нанести заусенцы на заготовке.

Поскольку давление, создаваемое посредством полиуретана, равномерно передается по всем направлениям, контейнеры, в которые вставляются полиуретановые детали штампа, рассчитывают по методике расчета толстостенных цилиндров. Радиус сопряжения стенок контейнера с дном должен быть 10— 15 мм. Контейнеры изготовляют из высокопрочной конструкционной стали достаточной пластичности (относительное удлинение 10— 15%, ударная вязкость 4—5 кгс-м/см2).

КОНСТРУКЦИИ ШТАМПОВ

Штамп с полиуретановой матрицей для вырубки шайбы.

На штампе (рис. 2) вырубают шайбу из стали 12Х18Н9Т толщиной 0,1 мм. Вырубка такой шайбы в инструментальном штампе затруднена, так как в результате быстрого износа увеличивается зазор между пуансоном и матрицей, что приводит к появлению заусенцев, снять которые с шайбы такой толщины практически невозможно.

В штампе с матрицей из полиуретана обеспечивается вырубка шайбы без заусенцев вне зависимости от числа изготовленных деталей.

Рисунок 2

Нижняя часть штампа, состоящая из плиты 12, пуансонодержателя 11, полиуретанового буфера 10 и пуансон-матрицы 13, не отличается по конструкции от нижней части обычного вырубного штампа. В верхней части штампа находится полиуретановая матрица 5, помещенная в стальной контейнер 6. Корпус 15 опирается на буфер 4. Верхняя плита 3 с хвостовиком 1 и вкладышем 2, создающим замкнутый объем для полиуретановой матрицы 5, соединена с нижней частью штампа направляющими колонками 8 и втулками 7. На съемнике 9 установлены фиксаторы 14.

Полосу штампуемого материала укладывают на съемник 9 с упором в фиксаторы 14. При рабочем ходе ползуна пресса полиуретановая матрица 5, сжимаясь, создает давление, необходимое для вырубки шайбы. Перед штамповкой полосу обезжиривают авиационным бензином или этиловым спиртом. Штамп устанавливают на механический пресс, оборудованный противоперегрузочным устройством.

Универсальный гибочный штамп с полиуретановой матрицей.

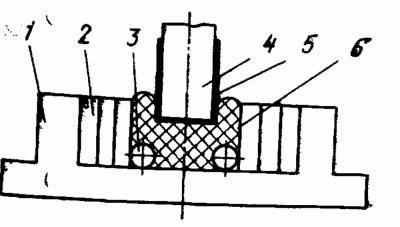

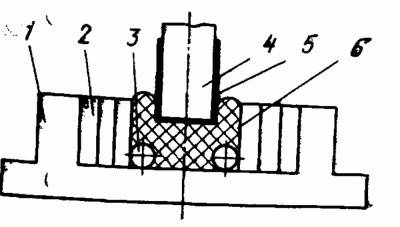

Этот штамп (рис. 3) предназначен для гибки деталей различной формы. Штамп состоит из контейнера 1, прокладок 2, прутков 3, пуансона 4 и полиуретановой матрицы 6.

Штамп для гибки деталей 5 различной формы из листа разной толщины переналаживают подбором прокладок 2 и диаметра прутков 3.Зазор между прутками 3 и полиуретановой матрицей 6 обеспечивает хорошее прилегание полиуретановой матрицы к пуансону.

Рисунок 3

Формовочный штамп с полиуретановым пуансоном.

Рельеф в деталях часто выполняют вручную или последовательной формовкой в штампах. Детали, полученные такими способами, недостаточно точны, их поверхность низкого качества. Применение пуансона из полиуретана позволяет штамповать детали замкнутого контура с рельефом за одну операцию, обеспечивая при этом точность размеров и высокое качество поверхности.

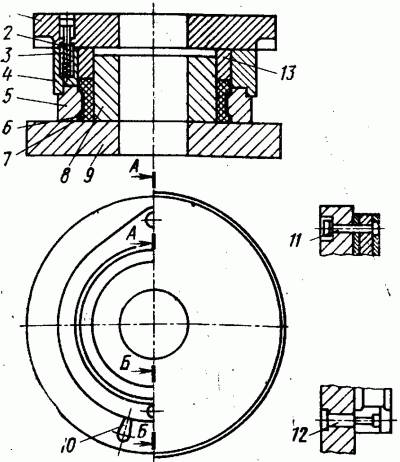

Примером может служить формовочный штамп для обечайки (рис. 4).

Обечайка 6 из листа сплава ХН78Т толщиной 0,3 мм надевается на цилиндрический полиуретановый блок 7, фиксируемый стойкой 8, установленной на нижней плите 9. Разъемная матрица 5, секции которой вращаются на оси 11, закрывается с помощью ручек 10 до упора в палец 12. На плите 1 ступенчатыми винтами 2 закреплен корпус 4 с пружинами 3.

При рабочее ходе ползуна пресса корпус 4 входит в уступ разъемной матрицы 5 и фиксирует ее положение. Кольцо 13, сжимая полиуретйноый блок 7, создает в замкнутом объеме давление, необходимое для растяжки обечайки по диаметру и формовки рельефа. Диаметр обечайки перед штамповкой меньше на 1,5—2% диаметра ее после штамповки.

Рисунок 4 Перечень литературы:

1. Применение полиуретана в штампах. А.Д. Комаров, Е.М. Татке. №3 1969г. журнал «Кузнечно-штамповочное производство»

2. Листовая штамповка легированных сплавов/ Поляков Ю. Л.— М.. Машиностроение, 1980. — 96 с.

P. S.

Из личного опыты вместо полиуретана лучше использовать вакуумные трубы по ТУ У 6 00152135.059-98, но они круглые и ограничены по размерам. Украинский полиуретан выкрашивается от масла, стойкость на прессе очень низкая, а купить европейские аналоги как то все время "жаба давила". Кто пробовал - напишите об результатах.

|